Was ihr über Schrauben wissen solltet

Erstellt am: 9. Mai 2023

Was ihr über Schrauben wissen solltet

Schrauben – diese gibt es in verschiedenen Längen, mit diversen Gewindearten und für vielzählige Anwendungsgebiete, aber was wissen wir sonst noch über sie? Wie ist die Schraube zu einem unverzichtbaren Verbindungsmittel im Handwerk geworden? Schrauben aller Art gehören seit jeher zu den gängigsten Elementen, um Konstruktionen und Maschinen zusammenzuhalten. Erfahrt im Folgenden mehr über die Anfänge der Schraube und ihre Entwicklung. Außerdem erhaltet ihr noch einen Einblick in die unterschiedlichen Oberflächenbeschichtungen und Materialien von Schrauben.

Die ersten Aufzeichnungen der Schrauben lassen sich auf die Bronzezeit circa 2500 v. Chr. zurückführen – durch den griechischen Mathematiker und Techniker Archimedes (287–212 v. Chr.) lässt sich die Geschichte der Schraube nochmals konkretisieren. Dieser erfand die archimedische Schraube, welche aber nicht genutzt wurde, um zwei Bauteile miteinander zu verbinden, so wie wir es kennen. Die Spirale bzw. das Gewinde diente als klassische Förderanlage und ermöglichte die Beförderung von Wasser auf höhenunterschiedlichen Ebenen.

Ausführliche Verschriftlichungen der verschiedenen Anwendungsmöglichkeiten sowie Skizzen zu Bewegungs- und Befestigungsschrauben von den Wissenschaftlern Leonardo da Vinci und Georgius Agricola sind seit dem 15. und 16. Jahrhundert bekannt.

Die Entwicklung der Schrauben wurde 1568 in Frankreich durch Besson angekurbelt, denn er baute die erste Maschine zur Herstellung von Schrauben und Muttern. Die Firma Hindley of York optimierte im Jahre 1641 die Maschine, wodurch die Industrielle Revolution ins Rollen gekommen ist. Mit der Industrialisierung begann die Entstehung der ersten Schraubenfabriken sowie die Herstellung und Verbreitung maschinell hergestellter Schrauben.

Vom Draht zur Schraube – wie sieht die Herstellung von Schrauben aus?

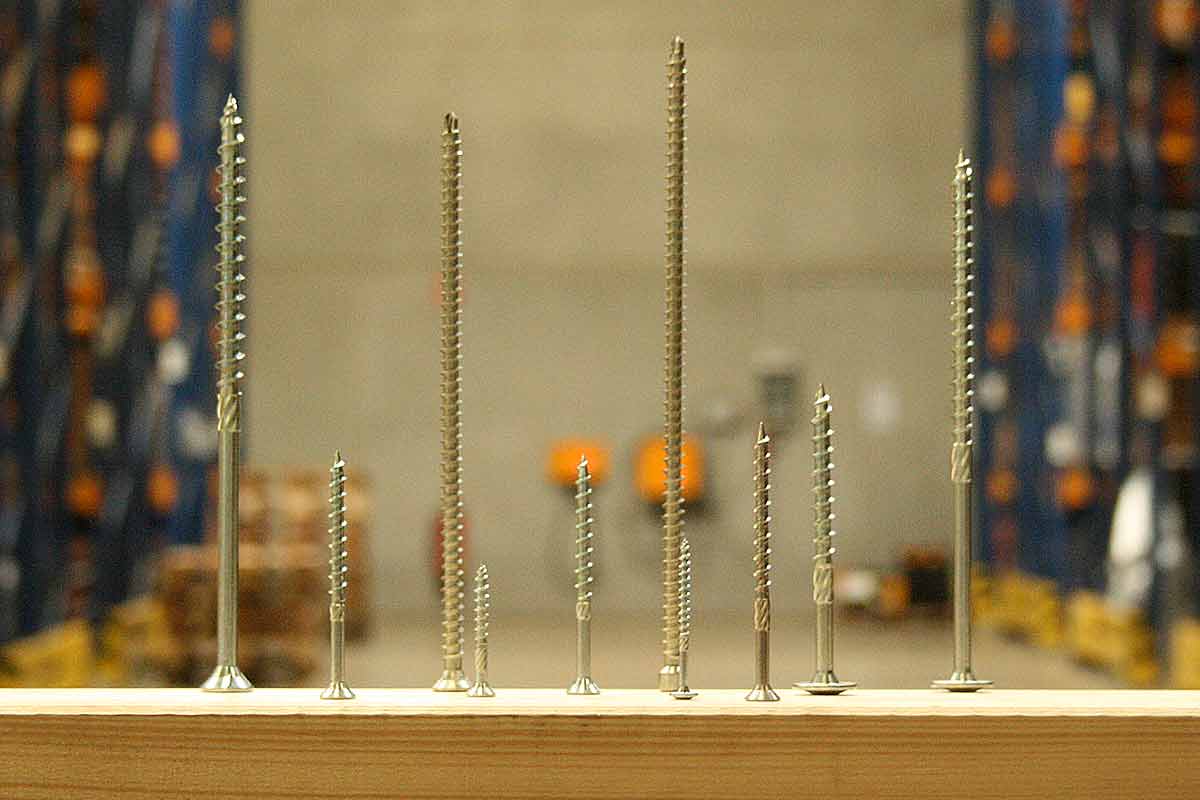

In unserer hauseigenen Produktionsstätte in Hagen haben wir die Möglichkeit, eine Vielzahl von Schrauben herzustellen – Schrauben mit einem Durchmesser von 4,0–13,0 mm und einer Länge 30–1400 mm. Schrauben gibt es in einer Vielzahl von Formen, Größen und Längen, die Herstellung ist im Wesentlichen immer gleich: von der Kaltumformung des Drahtes in die entsprechende Form, über die Wärmebehandlung für die Festigkeit und Oberflächenbehandlung für die Haltbarkeit bis hin zur Konfektionierung und Verpackung.

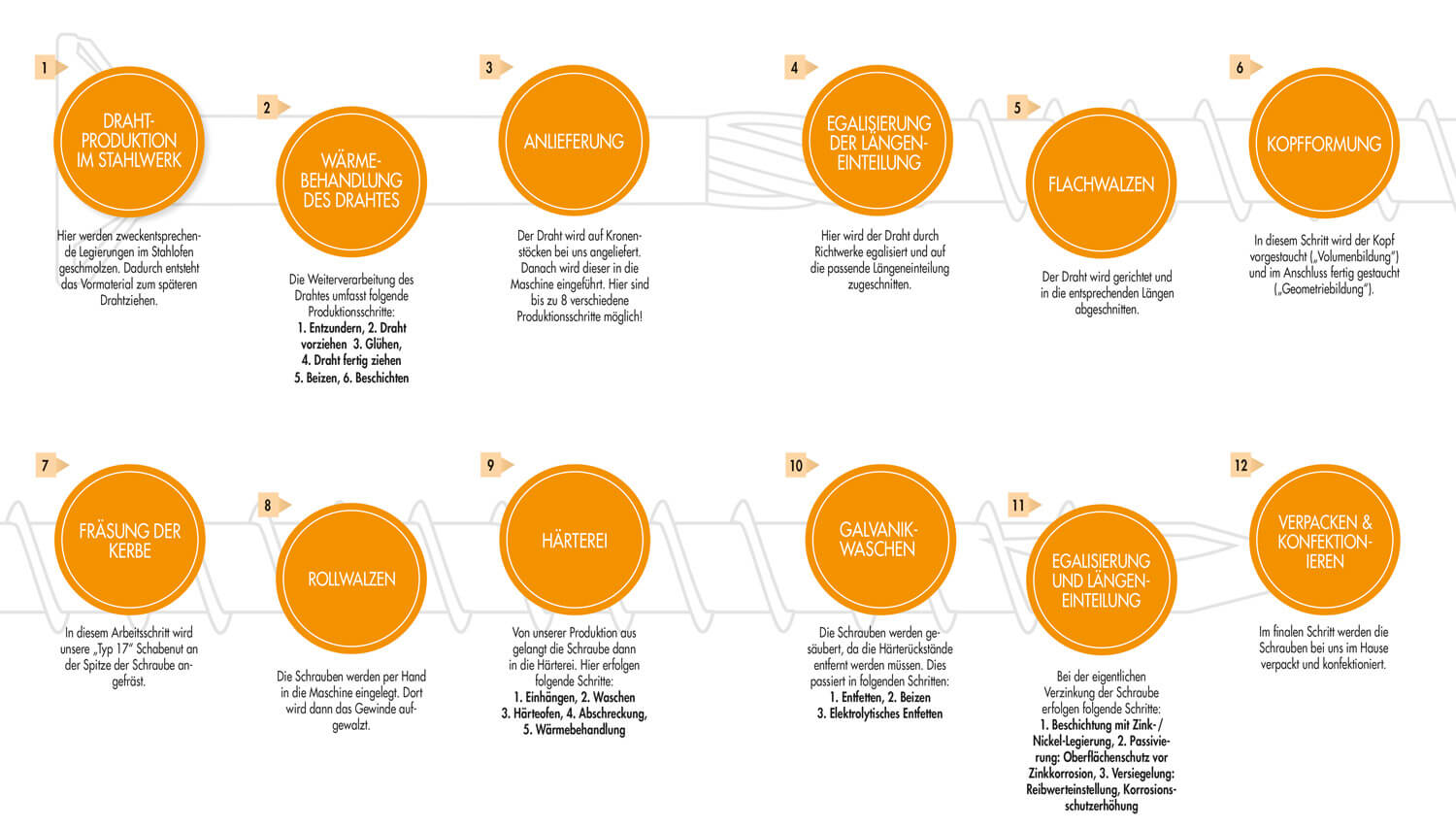

Diese Darstellung stellt jeden einzelnen Schritt dar:

Die richtige Oberflächenbeschichtung schützt unsere Schrauben

Ebenso spielt die Beschichtung der Schrauben eine weitere wichtige Rolle während des Herstellungsprozesses. In der Regel werden die meisten Schrauben aus Kohlenstoffstahl gefertigt, aus diesem Grund muss hier ein besonderes Augenmerk auf den Korrosionsschutz gelegt werden. Die am häufigsten eingesetzte Schutzschicht ist die galvanische Verzinkung: Über ein Elektrolytbad wird die Beschichtung auf die Schrauben gebracht, um die Eigenschaften des Werkstücks so insgesamt zu verbessern.

Wie sieht dieser Prozess genau aus? Eine einfache Erklärung zu der Galvanisierung lautet wie folgt: Auf der einen Seite, am Minuspol, hängt das Opfermaterial (hier Zink) und auf dem Pluspol wird das zu beschichtende Material (die Schraube) angeschlossen. In dem Elektrolytbad lösen sich die Metall-Ionen vom Pluspol und wandern durch die Reduktion auf den Minuspol, also zur Schraube. Durch dieses Verfahren wird eine gleichmäßige Schutzsicht auf der Schraube erreicht. Durch die galvanische Verzinkung wird ein hoher Grad an Korrosionsbeständigkeit erzeugt. Durch die Passivierung kann das bisherige Verfahren nochmals erhöht werde. Mithilfe verschiedener Einfärbungen besteht hierbei die Möglichkeit, die Schraube Blau, Gelb, Silber oder Schwarz zu passivieren. Hierdurch entstehen die unterschiedlichen Farbtöne einer Schraube.

Info: Dieses Verfahren ist nicht mehr mit dem Werkstoff Chrom(VI) in Verbindung zu bringen, welcher lange Zeit für eine hohe Korrosionsbeständigkeit bei Verbindungsmitteln eingesetzt wurde. Heute ist die Chromatierung mit Chrom(VI) verboten. Die Passivierung bietet Schrauben denselben Korrosionsschutz.

Ein Überblick zu Edelstahlsorten:

Gehärteter Kohlenstoffstahl +

Sonderbeschichtung 1000

- Einsetzbar in den Nutzungsklassen 1 und 2 nach DIN EN 1995 (Eurocode 5)

- Hält bis zu 1000 Stunden Salzsprühnebelprüfung gemäß DIN EN ISO 9227 NSS stand

- Korrosivitätskategorie C4 lang/C5-M lang nach DIN EN ISO 12944-6

- Gute Beständigkeit gegen mechanische Beanspruchung

- Nicht geeignet für gerbstoffhaltige Hölzer

Gehärteter Kohlenstoffstahl + Galvanisch blau/gelb verzinkt

- Korrosionsbeständig

- Einsetzbar in den Nutzungsklassen 1 und 2 nach DIN EN 1995 (Eurocode 5)

- Gute Beständigkeit gegen mechanische Beanspruchung

- Nicht geeignet für gerbstoffhaltige Hölzer

Edelstahl gehärtet

-

Nichtrostender Stahl nach DIN 10088 (Magnetisierbar)

-

Bedingt säurebeständig

-

10 Jahre Erfahrung ohne Korrosionsprobleme bei geeigneten Hölzern

-

50 % höheres Bruchdrehmoment als A2 und A4

-

Anwendbar in Nutzungsklasse 1, 2 und 3

-

Nicht geeignet für stark gerbstoffhaltige Hölzer wie Cumarú, Eiche, Merbau, Robinie etc.

-

Nicht geeignet für salzhaltige oder chlorhaltige Atmosphären

Edelstahl A2

- Bedingt geeignet für salzhaltige Atmosphären

- Bedingt säurebeständig

- Nicht geeignet für chlorhaltige Atmosphären

- Anwendbar in Nutzungsklasse 1, 2 und 3

- Bedingt geeignet für stark gerbstoffhaltige Hölzer

Edelstahl A4

- Geeignet für gerbstoffhaltige Hölzer

- Geeignet für salzhaltige Atmosphären

- Bedingt säurebeständig

- Anwendbar in Nutzungsklasse 1, 2 und 3

- Nicht geeignet für chlorhaltige Atmosphären

Edelstahl – Was ist das eigentlich?

Nachfolgend verschaffen wir uns einen Überblick über die wichtigsten Merkmale des Stahls. Die der Name bereits vermuten

lässt, ist Edelstahl eine Stahlsorte mit einem besonderen Reinheitsgrad. Edelstahl wird in drei unterschiedlichen Gruppen

aufgeteilt:

Austentischer Stahl

- Abkürzung: A1, A2, A3, A4, A5

- Festigkeitsklasse: 50, 70, 80

Der austenitischer Stahl ist ein Kristallgemisch aus Eisen und Legierungen (Chrom-Nickel und Chrom-Nickel-Molybdän Stahl). Er ist der wichtigste und der bekannteste Edelstahl. Diese Edelstahlgruppe ist besonders gut geeignet für Schrauben, denn sie lässt sich gut verarbeiten und ist besonders resistent gegen Rost. Austenitischer Stahl kann nicht gehärtet werden, daher ist er sehr weich. Ein großer Anteil an Molybdän macht den Edelstahl besonders korrosionsbeständig. Der Namensgeber war der britische Metallurg William Chandler Roberts Austen, der die Methoden zur Bestimmung von Legierungselementen entwickelte.

Martensitischer Stahl

- Abkürzung: C1, C3, C4

- Festigkeitsklasse: 50, 70, 80, 110

Beim martensitischen Stahl, auch als Martensit bekannt, können viele unterschiedliche Stoffe als Legierung beigefügt werden. Der entscheidene Punkt ist, dass der Chromanteil zwischen 10,5 % und 13 % liegt. Genau wie der Kohlenstoffgehalt zwischen 0,2 % und 1 % liegen muss. Bei dem martensitischen Stahl gibt es den größten Aufklärungsbedarf. Die Mehrheit ist der Meinung, dass die magnetische Eigenschaft des martensitischen Stahls der Beweis dafür ist, dass es sich hierbei nicht um Edelstahl handelt. Dies ist natürlich nicht richtig und kann einfach in den offiziellen Werkstoff-Dokumenten Edelstahl 1.4006 (C1) nachgelesen werden.

Ferritischer Edelstahl

- Abkürzung: F1

- Festigkeitsklasse: 45, 60

Der ferritische Stahl, auch als Ferrit bezeichnet, ähnelt dem Martensit. Hier liegt der Chromgehalt zwischen 12 und 18 %. Der

Kohlenstoffanteil hingegen liegt bei weniger als 0,2 % und ist damit besonders gering. Durch die o. g. Eigenschaften lässt sich

dieser Edelstahl nicht härten und ist somit leicht verformbar. Ferrit leitet sich von dem lateinischen Begriff „Ferrum“ ab und

bedeutet Eisen.

Möchtet ihr mehr über das Thema Schraube erfahren? Lest euch den passenden Beitrag zu den Schraubenarten auf unserer COACH-Seite durch und erfahrt alles rund um das beliebteste Verbindungsmittel.

Hast du noch technische Fragen?

Wir beraten dich gerne bei deinem Bauprojekt! Kontaktiere unsere Technikabteilung per E-Mail technik@eurotec.team, rufe uns an unter +49 2331 62 45-444 oder nutze die kostenlose Berechnungssoftware zur Planung.

Weitere Fachbeiträge

Hier findest du weitere Fachbeiträgen mit umfassenden Inhalten, die du auf der Baustelle oder für individuelle Projekte wissen musst – ganz gleich, ob du noch in den Anfängen stehst oder bereits über langjährige Erfahrung verfügst.