Praxisorientierte Beschichtungssysteme für Holzbauschrauben

Erstellt am: 13. Mai 2022

Praxisorientierte Beschichtungssysteme für Holzbauschrauben

Inwiefern können beschichtete Schrauben aus Kohlenstoffstahl im Holzbau in der NKL 3 eingesetzt werden? Mit diesem Thema haben wir, die Firma Eurotec als Spezialist für Befestigungstechnik, uns beschäftigt und intensive Forschungsarbeit geleistet, um hier eine verlässliche Aussage treffen und eine Empfehlung für die Praxis aussprechen zu können.

Ziel der Praxisuntersuchung war die Identifikation der Anforderungen aus der Norm, die Identifikation geeigneter Beschichtungssysteme und die Durchführung von Korrosionstests an verschiedenen Mustern.

Theoretischer Hintergrund:

Nutzungsklassen im Holzbau:

Die EN 1995-1-1 definiert drei Nutzungsklassen (NKL) im Holzbau.

Nutzungsklasse 1: Innenbereich

Diese NKL zeichnet sich durch einen Feuchtegehalt in den Baustoffen aus, der einer Temperatur von 20 °C und einer relativen Luftfeuchte der umgebenden Luft entspricht, die nur für einige Wochen je Jahr einen Wert von 65 % übersteigt. In der NKL 1 übersteigt der mittlere Feuchtegehalt der meisten Nadelhölzer nicht 12 %, z. B. in allseitig geschlossenen und beheizten Bauwerken.

Nutzungsklasse 2: Außenbereich, konstruktiv geschützt

Diese NKL ist gekennzeichnet durch einen Feuchtegehalt in den Baustoffen, der einer Temperatur von 20 °C und einer relativen Luftfeuchte der umgebenden Luft entspricht, die nur für einige Wochen je Jahr einen Wert von 85 % übersteigt. In der NKL 2 übersteigt der mittlere Feuchtegehalt der meisten Nadelhölzer nicht 20 %, z. B. bei überdachten offenen Bauwerken.

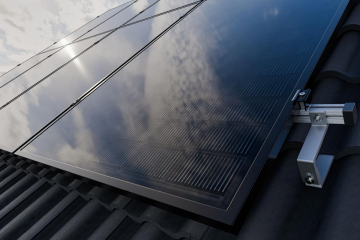

Nutzungsklasse 3: Außenbereich, der freien Bewitterung ausgesetzt

Diese NKL erfasst Klimabedingungen, die zu höheren Feuchtegehalten führen als in NKL 2, z. B. für Konstruktionen, die der freien Bewitterung ausgesetzt sind.

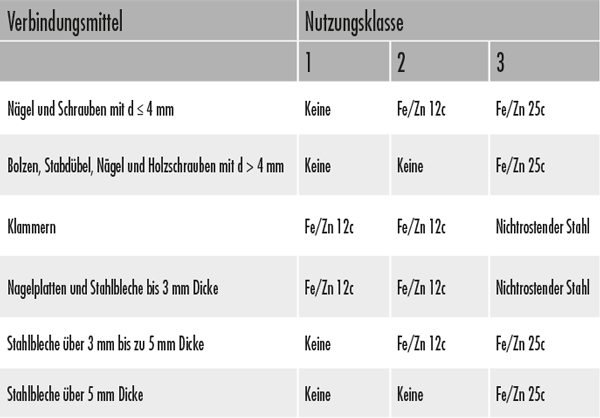

Anforderungen an Beschichtungssysteme nach EN 1995-1-1

Metallische Verbindungsmittel und andere tragende Verbindungen müssen, sofern erforderlich, entweder von Natur aus korrosionsbeständig sein oder gegen Korrosion geschützt werden.

Bei einer Feuerverzinkung wird meist Fe/Zn 12c durch Z275 und Fe/Zn 25c durch Z350 ersetzt. Bei besonders korrosiven Bedingungen sollten dickere Feuerverzinkungen oder nichtrostender Stahl in Betracht gezogen werden.

Weitere Anforderungen an Beschichtungssysteme werden in der EAD 130118-01-0603 „Schrauben und Gewindestangen zur Verwendung in Holzkonstruktionen“ definiert. Unter 2.2.12.3 „Alternativer Korrosionsschutz“ heißt es, dass mögliche Abweichungen des Korrosionsschutzes von den Beispielen nach EN 1995-1-1 möglich sind. Die Beurteilung der Gleichwertigkeit des Korrosionsschutzes ist notwendig unter Berücksichtigung der zulässigen Korrosivitätskategorie nach DIN EN ISO 12944-2. Die atmosphärischen Umgebungsbedingungen werden in sechs Korrosivitätskategorien C1 bis C4, C5-I und C5-M eingeteilt.

Zusätzlich müssen Prüfungen im Freien über einen Zeitraum von mindestens fünf Jahren durchgeführt werden. Demnach ist es theoretisch möglich Holzbauschrauben aus Kohlenstoffstahl in der NKL 3 mit einem entsprechenden Beschichtungssystem einzusetzen, allerdings sollten hier die Umweltbedingungen mit beachtet werden.

Prüfverfahren:

Zyklische Korrosionsprüfungen dienen dazu Bauteile und deren Schutzschicht zu testen. Verwertbare Ergebnisse können in kurzer Zeit mit standardisierten Testverfahren erzielt werden. Die Prüfverfahren sind nach Normen festgelegt und können mit entsprechenden Prüfgeräten durchgeführt werden.

Der Konstantklimatest nach DIN EN ISO 9227 NSS ist ein wenig aufwendiges Prüfverfahren. Bei 35 °C und 100 % Luftfeuchte werden die Bauteile mit einer 5%igen Salzlösung besprüht. Die Prüfdauer kann von 6 h bis >1000 h andauern, je nach Korrosionsbeständigkeit. Salzsprühtests sind eine bewehrte Prüfungsmethode für die Qualitätskontrolle von Beschichtungen in der Industrie.

Der Kesternichtest nach DIN 50018 gehört zur Gruppe der Klimawechseltests. Die Prüfkörper werden warmer und feuchter Luft mit einem Anteil von Schwefeloxid ausgesetzt. Die Prüfung ist eingeteilt in Zyklen von je 24 Stunden. Die Prüfkörper bestehen, wenn ein vorgegebener Zyklus erreicht wurde.

Beim Korrosionswechseltest PV1209 werden die Prüfkörper mit einer Lösung aus 4 % NaCl und 1 % CaCl2 besprüht. Der Temperaturwechsel bewegt sich zwischen -40 °C und +80 °C, bei einer Luftfeuchte von 30-95 %. Ein Testzyklus dauert eine Woche.

Zyklische Korrosionsprüfungen liefern Erkenntnisse zur Bewertung und Optimierung der Korrosionsbeständigkeit. Alltägliche Belastungen werden nur simuliert und nicht in der gesamten Komplexität abgebildet. Ein Salzsprühtest ist nur ein Extrem von vielen was getestet wird. Es besteht außerdem keine Korrelation zwischen den Verfahren. Langzeit Freibewitterungstests sind zusätzlich wichtig. Hiermit ist jedoch ein größerer zeitlicher Aufwand verbunden, um belastbare Ergebnisse zu erhalten.

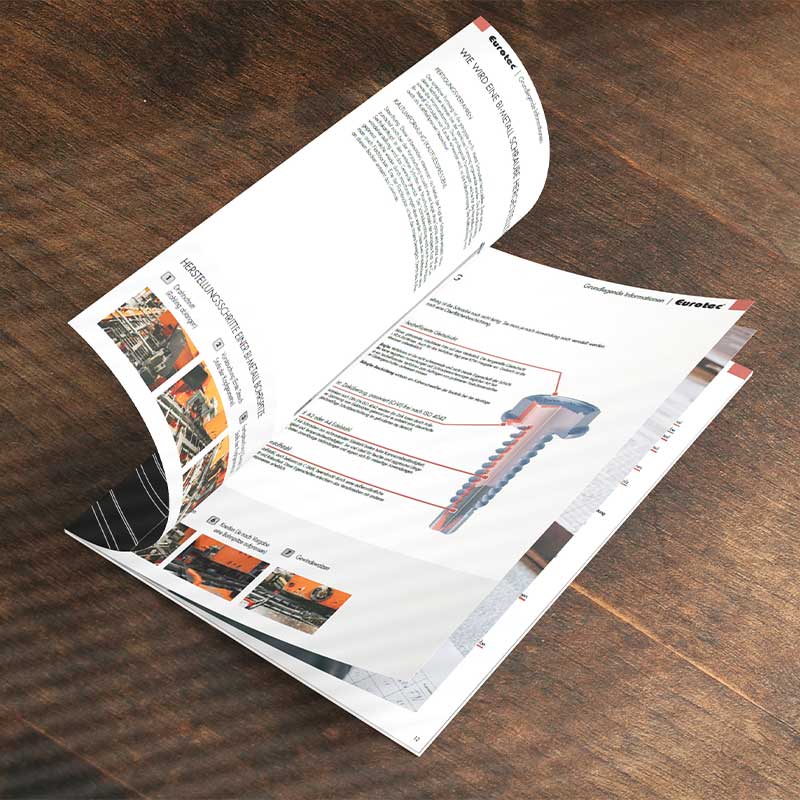

Grundlagen von Beschichtungssystemen:

Oberflächenüberzüge dienen bei Verbindungselementen in erster Linie dem Korrosionsschutz. Für den Oberflächenschutz wird in der Regel Zink verwendet. Da Korrosion ein chemischer Prozess ist und Zink unedler als Eisen ist, gilt das Zink als Opferanode. Es schützt das Eisen, bevor es selbst vollständig korrodiert ist. Zusätzliche Versiegelungen und Deckschichten können den Korrosionsschutz weiter erhöhen.

Im galvanischen Prozess der Zinkabscheidung werden in wässrigen Elektrolyten unter Stromfluss Metallkationen kathodisch auf den Bauteilen abgeschieden. Dies geschieht hierbei in der Trommel- oder Gestellanwendung. Aufgebrachte Metalle können Zink, Nickel oder Eisen sein. Auch Kombinationen wie Zink-Nickel oder Zink-Eisen-Beschichtungen sind denkbar.

Die Zinklamellenbeschichtung ist eine stromlose Beschichtung aus lösemittelhaltigen Lacksystemen. Hierbei kommen Tauch- oder Spritzprozesse zur Anwendung. Die Bauteile werden quasi „lackiert“. Aufgebrachte Metalle können hier Zink oder Aluminium sein. Die Metalllamellen befinden sich in einem Bindersystem. Die Lösemittel verdampfen beim Einbrennprozess und der Binder vernetzt. Zinklamellensysteme sind unter verschiedenen Synonymnamen auf dem Markt bekannt, wie „Geomet“, „Dacromet“, „Delta“ oder „Ruspert“. Die Schwankungen der Schichtdicken sind hoch, wodurch ein homogener Schichtaufbau bei Zinklamellensystemen fast unmöglich ist.

Beim direkten Vergleich der beiden Beschichtungssysteme fällt auf, dass die Härte von der Lamelle über die Zinkbeschichtung bis hin zur Zink-Nickel-Beschichtung zunimmt. Eine Zink-Nickel-Beschichtung verspricht eine sehr hohe Korrosionsbeständigkeit. Die Gefahr von Wasserstoffversprödungen ist bei galvanischen Überzügen hoch. Je höher die Schichtdicken sind, desto größer wird die Gefahr der Wasserstoffversprödung. Lamellenbeschichtungen sind wenig abriebbeständig und anfällig gegen mechanische Beschädigungen. Der Transport- und Verpackungsprozess führt zur Beeinträchtigung der Korrosionsbeständigkeit. Aufgrund der Vergleichbarkeit können Testresultate daher nur an Proben direkt nach der Produktion durchgeführt werden. Die Resultate sind nicht repräsentativ.

Bei der Feuerverzinkung werden die Bauteile in geschmolzenes Zink getaucht. Bei Temperaturen zwischen 455 °C und 480 °C wird von Normaltemperaturverzinkung gesprochen. Bei Temperaturen zwischen 530 °C und 560 °C wird von Hochtemperaturverzinkung gesprochen. Der Vorteil ist die gute Erreichbarkeit von Innenflächen. Die relative Zinkschichtdicke beträgt ca. 50-150 µm. Eine Feuerverzinkung bietet einen jahrzehntelangen, wirtschaftlichen Korrosionsschutz ohne Nachbehandlung. Für gehärtete Holzbauschrauben ist dieses Verfahren jedoch nicht geeignet.

Beim Brünieren werden die Bauteile in eine heiße alkalische Salzlösung getaucht. Dabei entsteht ein gleichmäßiger, schwarzer Überzug. Die Brünierschicht ist eine schwarze oxidische Umwandlungsschicht. Brünierte Verbindungsmittle haben einen geringen Korrosionsschutz.

Beim Phosphatieren werden die Bauteile in eine Phosphatlösung getaucht. Die Überzugstypen können hier Eisen-, Mangan-, Zink- sowie Zink/Calciumphosphate sein. Phosphatierte Schrauben haben verbesserte Reibungseigenschaften. Das farbliche Aussehen geht von Hellgrau bis Schwarz.

Üblicherweise wird Edelstahl in der Freibewitterung eingesetzt. Es gibt verschiedene Edelstahlsorten. Gängige Sorten sind C1, A2 oder A4. Ein C1 Edelstahl hat ähnliche Eingenschaften wie Kohlenstoffstahl und zusäzlich eine gute Rostbeständigkeit. Ein A2 Edelstahl hat bessere Rost- und eine ausreichende Säurebeständigkeit. Ein A4 Edelstahl hat schließlich eine sehr gute Rost- und Säurebeständigkeit.

Edelstahl ist optimal für die Freibewitterung geeignet, ist aber deutlich teurer und weist schlechtere mechaniche Eigenschaften als Kohlenstoffstahl auf. Auf dem Markt werden garantierte Lösungen von Beschichtungssystemen für den Einsatz in NKL 3 angeboten.

Prüfung von Beschichtungssystemen

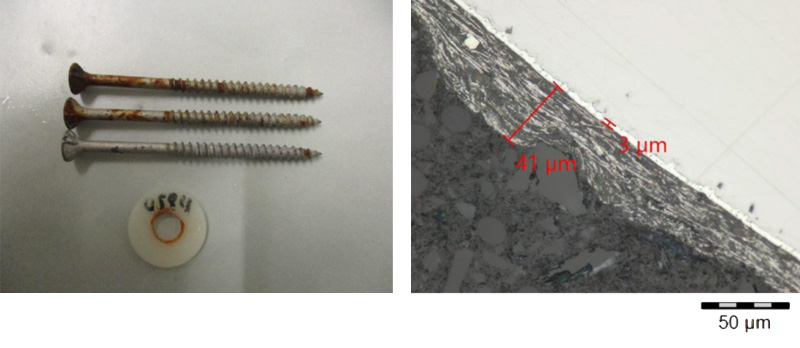

Um unterschiedliche am Markt angebotene Beschichtungssysteme zu prüfen, haben wir zufällige Proben organisiert. Es wurden vier verschiedene Beschichtungssysteme, die einen Einsatz in NKL 3 garantieren, geprüft. Jede der Proben wird mit unterschiedlichen Werbeaussagen am Markt beworben. Bei unserer Prüfung wurden Schliffbilder erstellt, um den Schichtaufbau zu beurteilen. Zusätzlich wurden Salzsprühtests durchgeführt um die Korrosionsbeständigkeit zu überprüfen. Diese praxisgerechte Prüfung berücksichtigt den Transport- und Verpackungsprozess der Schrauben nach der Produktion.

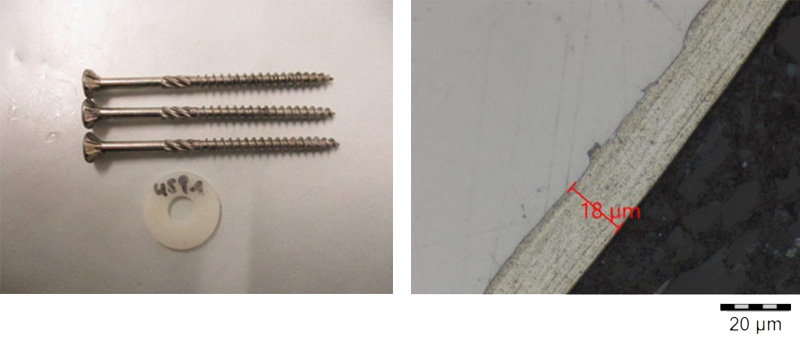

Probe 1 mit einem galvanischen Überzug, wahrscheinlich Zink-Nickel, wird mit einem Einsatz in der Korrosivitätsklasse C4H/C5M beworben und verspricht eine Korrosionsbeständigkeit im Salzsprühtest von 2000 h. Auffällig war hier eine sehr gleichmäßige und homogene Beschichtung.

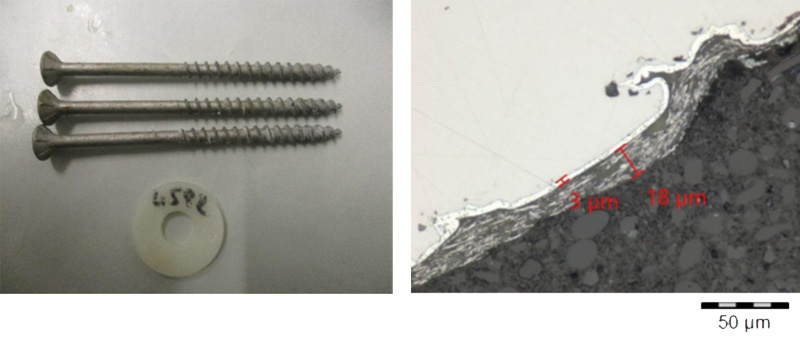

Probe 2 mit einer Zinklamellenbeschichtung wird mit einem Einsatz in der Korrosivitätsklasse C4 beworben und verspricht eine Korrosionsbeständigkeit von 1000 h im Salzsprühtest. Die Schichtdickenverteilung war hier gleichmäßig, jedoch hat die Bildung von Rotrost hier bereits nach 672 h begonnen.

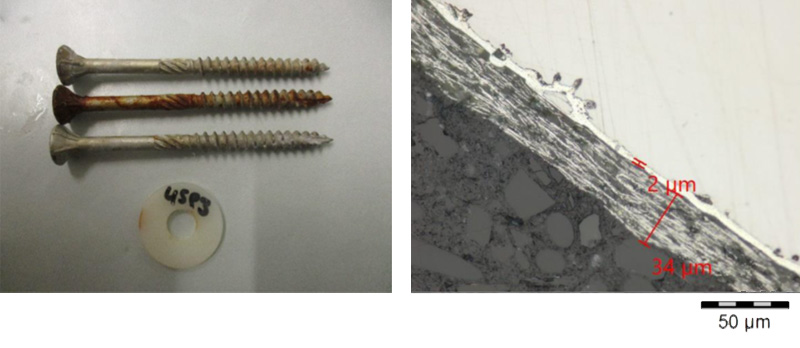

Probe 3 mit einer Zinklamellenbeschichtung wird mit einem Einsatz in der Korrosivitätsklasse C4 beworben und verspricht eine Beständigkeit von 1500 h im Salzsprühtest. Auffällig war hier eine schlechte Schichtdickenverteilung und die Rotrostbildung bereits nach 24 h.

Probe 4 mit einer Zinklamellenbeschichtung verspricht eine Beständigkeit von 1000 h im Salzsprühtest. Auffällig war hier eine sehr schlechte Schichtdickenverteilung, außerdem hat die Bildung von Rotrost nach 384 h begonnen.

Schließlich haben diese Prüfungen die Schwierigkeit eines homogenen Schichtaufbaus bei Zinklamellensystemen bestätigt und damit auch unsere eigenen Erfahrungen und Ergebnisse. Unter „Laborbedingungen“ erfüllen Zinklamellensysteme sicherlich die Anforderungen und erreichen hohe Werte im Salzsprühtest. In der Realität hingegen, nach einem Transport- und Verpackungsprozess, werden diese Werte nicht mehr annähernd erreicht. Die beste Beschichtung dieser Prüfung war die Probe 1 mit einer galvanischen Beschichtung.

Die Risikofaktoren einer Schraubenbeschichtung stellen zunächst die Schäden beim Transport- und Verpackungsprozess dar. Des Weiteren sind die Schraubenköpfe besonders beim Verarbeitungsprozess gefährdet. Zinklamellensysteme sind besonders gefährdet, da kleine Abplatzer bereits die Schutzwirkung beeinflussen. Die Umweltbedingungen sind ein weiterer Risikofaktor für die Beschichtung. In küstennahen Gebieten ist der Einsatz von Edelstahl daher unumgänglich. Das Naturprodukt Holz stellt einen weiteren Risikofaktor dar. Die unterschiedlichen Eigenschaften und Inhaltsstoffe verschiedener Holzarten können die Schutzwirkung einer Beschichtung beeinflussen.

Mit den zuvor gewonnenen Erkenntnissen wurden zusammen mit unserem Oberflächenbeschichter fünf verschiedene Beschichtungssysteme ausgearbeitet und anschließend unsere Schrauben bemustert. Nachfolgend wurden die Muster dem Korrosionswechseltest PV1209 unterzogen. Hier war die Vorgabe mindestens vier Zyklen zu überstehen. Der nachfolgenden Tabelle ist eine Übersicht zu entnehmen.

Nach Sichtung und Gegenüberstellung der Ergebnisse wird das Schichtsystem Nr. 5 empfohlen. Der Vergleich der Schrauben nach dem Korrosionstest verdeutlicht den Unterschied der Ergebnisse durch den unterschiedlichen Schichtaufbau.

Muster Nr. 2: Alkalisch Zink, plus Passivierung, plus Versiegelung 2

Muster Nr. 5: Alkalisch Zink, plus Passivierung, plus 2x Versiegelung 2

Langzeitversuch zum Korrosionsverhalten von Schrauben

Um unsere Schrauben langfristig und möglichst praxisgerecht zu testen, haben wir zusätzlich einen Langzeitversuch zum Korrosionsverhalten von Schrauben durchgeführt. Dazu haben wir im Februar 2011 Freilandmuster der freien Bewitterung ausgesetzt. Die verwendete Holzart ist Garapa. Ein erstes Zwischenergebnis wurde knapp zwei Jahre später aufgenommen.

Nach knapp zwei Jahren sehen die Edelstahlsorten A4, A2 und C1 noch gut aus. Auch an der Sonderbeschichtung Paneltwistec 1000 sind keine Auffälligkeiten zu erkennen. Lediglich an den Köpfen der gelb verzinkten Schrauben hat sich teilweise Rotrost gebildet.

19.07.2013 (Von links nach rechts: A4 – A2 – C1 – Paneltwistec 1000 – gelb verzinkt)

Diese Aufnahme fand knapp elf Jahre nach der Auslagerung statt:

Nach elf Jahren ist ein belastbares Ergebnis möglich. Die Edestahlsorten A4 und A2 sehen noch immer gut aus. Die Schraubenköpfe der C1 Schrauben sind teilweise angelaufen, was auf eine Reaktion mit den Holzinhaltsstoffen von Garapa zurückzuführen sein kann.

Die Schraubenköpfe der Paneltwistec 1000 Sonderbeschichtung sind weiterhin ohne Rotrost. Der Gewindebereich ist hingegen teilweise von Rotrost befallen. Weiterhin auffällig ist, dass das Holz teilweise bereits stark verwittert und verfault ist. Selbst die gelb verzinkten Schrauben, die eigentlich nur für die NKL 1 und NKL 2 zugelassen sind, sind im Gewindebereich noch nicht stark von Rotrost befallen. Alle Schrauben werden im Gewindebereich vom Holz geschützt und bleiben dadurch größtenteils von Korrosionsprozessen verschont.

Das Holz, dass in diesem Langzeitversuch gar nicht geschützt wurde, ist eher verwittert als die Schrauben komplett verrostet sind. Dies deckt sich mit den Vorgaben aus dem Eurocode 5 (EN 1995-1-1). Demnach ist bei Schrauben mit einem Durchmesser größer 4 mm bei der Verwendung in NKL 1 und NKL 2 gar kein Korrosionsschutz notwendig. Hier waren die Schrauben insoweit vom Holz geschützt, dass wenig bis gar keine Korrosion stattgefunden hat. Schrauben werden unabhängig vom Durchmesser und Einsatz in einer Nutzungsklasse, in der Regel jedoch immer, gegen Korrosion geschützt, dies bereits schon aus optischen Gründen.

Ein besserer Schutz für die Schrauben hätte gewährleisten können, wenn im nächsten Schritt das Holz mit entsprechenden Holzschutzmitteln gegen Verwitterung und Fäulnis geschützt worden wäre. Bei Holz, dass der freien Bewitterung ausgesetzt ist, besteht immer die Gefahr, dass es verwittert. Hierbei kann Feuchtigkeit an die Schrauben gelangen, was unter Umständen zur Rotrost Bildung führt. Es ist daher wichtig, dass die Schrauben vom Holz geschützt werden. Zusätzlich ist zu beachten, dass Holz bei freier Bewitterung mit einem entsprechenden Pflegeaufwand einhergeht und der Holzschutz immer wieder erneuert werden muss.

Materialabtragung infolge Korrosionsbeanspruchung bei unlegierten Stählen

Ausgehend von einer Umgebungsbedingungen die einer Stadt- und Industrieatmosphäre (Korrosivitätskategorie C3(mäßig) nach EN ISO 12944-2) mit mäßigen Verunreinigungen entspricht, hat ein unlegierter Stahl (ohne Berücksichtigung der Beschichtung) eine Dickenabnahme von 25-50 µm/Jahr im ersten Jahr.

An dem folgenden Beispiel kann man exemplarisch den Flächenbezogenen Masseverlust/Dickenabnahme nach dem ersten Jahr der wie folgt angeben:

min. Schichtabnahme pro Jahr: 25 (µm)/Jahr=0,025 mm/Jahr

max. Schichtabnahme pro Jahr: 50 (µm)/Jahr=0,05 mm/Jahr

Wenn man davon ausgeht das in dem ersten Jahr der größte Massenverlust stattfindet und man von einem linearem verlauf ausgeht, lässt sich die Annahme wie folgt errechnen:

Durchmesser Schrauben-Schaft Ød0= 4,4 mm

Mindestdurchmesser Schrauben-Schaft für Funktionsweise ØdE= 4 mm

Maximaler Dickenverlust:

(Ø4,4 mm-Ø4 mm)/2=0,2 mm

min. theoretische Haltbarkeit =0,2mm/(0,025 mm/Jahr )=8 Jahre (*)

max. theoretische Haltbarkeit = 0,2mm/(0,05 mm/Jahr )=4 Jahre (*)

Ungeachtet der Korrosionsbeständigkeit der Beschichtung, kann von einer theoretischen Nutzungsdauer (ohne Berücksichtigung der Beschichtung) der Schraube von 4-8 Jahren (*) ausgegangen werden.

(*) Dieser Wert wird allerding von der mechanischen Beanspruchung und den vorherrschenden Umweltbedingungen beeinflusst und kann daher nicht als Garantie angesehen werden.

Schließlich lassen sich wichtige Erkenntnisse durch diese Ausarbeitung festhalten. Mit einer entsprechenden Oberflächenbeschichtung ist es möglich, Schrauben aus Kohlenstoffstahl in der NKL 3 einzusetzen. Dies ist jedoch in der Gesamtheit zu betrachten. In einer wenig korrosiven Umgebung und beim Einsatz einer Holzart ohne aggressive Inhaltsstoffe ist es vertretbar, diese Schrauben zu verwenden. In einer stark korrosiven Umgebung, z. B. in Meeresnähe oder bei Verwendung von Holzarten mit aggressiven Inhaltsstoffen (z.B. Eiche), ist es unabdingbar, einen Edelstahl zu verwenden. Einige Hartholzarten enthalten Stoffe, die unter bestimmten Betriebsbedingungen Korrosion der Schrauben oder Gewindestangen verursachen. Bei diesen Gegebenheiten sollte es zweifellos mindestens A2 oder A4 sein.

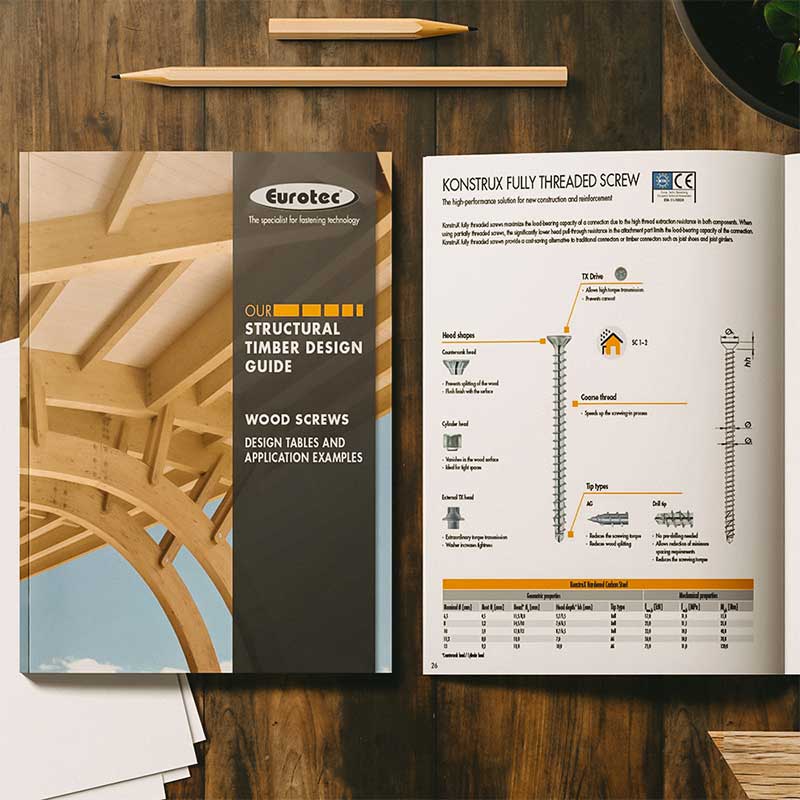

Weitere nützliche Informationen und technische Daten zu den Holzbauschrauben von Eurotec erhalten Sie auf unserer Website.

Hast du noch technische Fragen?

Wir beraten dich gerne bei deinem Bauprojekt! Kontaktiere unsere Technikabteilung per E-Mail technik@eurotec.team, rufe uns an unter +49 2331 62 45-444 oder nutze die kostenlose Berechnungssoftware zur Planung.

Weitere Neuigkeiten

Hier finden Sie Informationen und Neuigkeiten rund um Eurotec.

Entdecken Sie neue Kataloge, Produkte oder weitere Themen.

-

Neuigkeiten

Sie möchten immer auf dem neuesten Stand sein? In unserem Newsbereich erhalten Sie einen exklusiven Einblick in unser Unternehmen. Lesen Sie jetzt!

Mehr erfahren -

Über uns

Lernen Sie uns kennen! Wir von Eurotec bieten unseren Kunden ein breitgefächertes Produktportfolio und langjährige Erfahrung.

Mehr erfahren -

Newsletter

Sie möchten über Neues von Eurotec auf dem Laufenden bleiben? Nie wieder Neuigkeiten und Informationen rund um Eurotec verpassen - mit unserem Newsletter. Melden Sie sich hier an!

Mehr erfahren

Deutsch

Deutsch  English

English  Dansk

Dansk  Español

Español  Italiano

Italiano  Français

Français  русский

русский  Polski

Polski